Precyzyjna frezarka do małych rowków bez zadziorów to wysoce precyzyjne urządzenie zaprojektowane specjalnie do frezowania rowków na małych elementach obrabianych i uzyskiwania obróbki bez zadziorów. Poniżej znajduje się jej opis:

Cechy wyposażenia

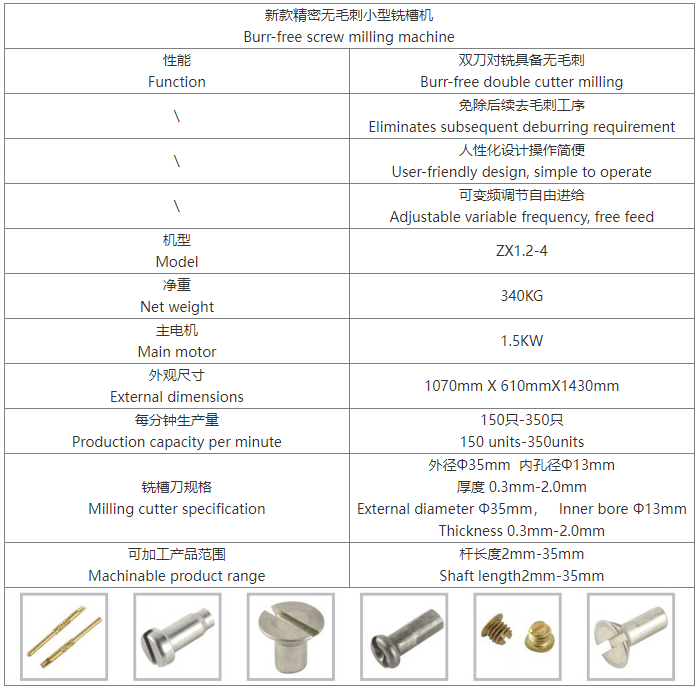

Obróbka o wysokiej precyzji: stosowane są zaawansowane technologie, takie jak precyzyjne prowadnice liniowe i precyzyjne śruby kulowe do szlifowania, zapewniające dokładność obróbki rzędu ± 0,02 mm lub nawet wyższą, co pozwala sprostać potrzebom obróbki precyzyjnej.

• Konstrukcja bez zadziorów: Dzięki zastosowaniu specjalnej konstrukcji narzędzi, technik przetwarzania lub dodaniu urządzeń gratujących można uzyskać efekt braku zadziorów po frezowaniu rowków, eliminując późniejsze procesy gratowania i zwiększając wydajność produkcji oraz jakość produktu.

Wysoki stopień automatyzacji: wyposażony w automatyczny system podawania, automatyczne urządzenie załadowcze i rozładowcze oraz sterowanie programowe PLC, może osiągnąć zautomatyzowane przetwarzanie, zmniejszyć liczbę czynności ręcznych, poprawić wydajność produkcji i spójność przetwarzania.

Szerokie zastosowanie: Nadaje się do obróbki małych elementów z różnych materiałów, takich jak miedź, aluminium, żelazo, stal nierdzewna i inne metale, a także niektóre materiały niemetalowe. Może obrabiać różne rodzaje rowków, takie jak rowek w kształcie litery D, rowek równoległy, rowek równoległy, rowek prosty, rowek poprzeczny itp.

Kompaktowa konstrukcja: niewielkie rozmiary, niewielka powierzchnia, łatwość montażu i obsługi, odpowiednia do stosowania w warsztatach lub liniach produkcyjnych o ograniczonej przestrzeni.

Wysoka trwałość: wykorzystanie wysokiej jakości materiałów i zaawansowanych procesów produkcyjnych gwarantuje długą żywotność i stabilną pracę.

Zasada działania

• Skrawanie narzędziowe: Skrawanie przedmiotu obrabianego za pomocą specjalnych frezów (takich jak frezy pionowe, piły tarczowe itp.) w celu uzyskania pożądanego rowka. Podczas procesu skrawania należy dostosować parametry, takie jak prędkość narzędzia, posuw i głębokość skrawania, do różnych materiałów i wymagań obróbki.

Napęd mechaniczny: Zwykle jako źródła zasilania do napędzania obrotów frezów i ruchu posuwowego obrabianych przedmiotów wykorzystuje się silniki elektryczne lub układy hydrauliczne, co umożliwia obróbkę rowków frezarskich.

Metoda sterowania: sterowanie programowalne PLC lub system CNC służy do automatycznej kontroli frezarki poprzez wprowadzanie programów obróbki i parametrów, w tym trajektorii ruchu narzędzia, prędkości, sekwencji obróbki itp.

obszar zastosowania

Obróbka sprzętu: stosowana do obróbki różnych małych części sprzętu, takich jak śruby, wkręty, części rdzeni wałów itp. w celu spełnienia wymagań obróbczych, takich jak frezowanie rowków i spłaszczanie.

Przemysł elektroniczny: może być wykorzystywany do przetwarzania elementów elektronicznych, np. frezowania rowków na małych elementach elektronicznych, np. płytkach drukowanych i złączach, w celu realizacji ich funkcji lub spełnienia wymagań dotyczących połączeń.

Przemysł instrumentów: Obróbka małych części w precyzyjnych instrumentach w celu zapewnienia ich dokładności wymiarowej i jakości powierzchni, spełniająca wysokie wymagania precyzji.

Przemysł okularowy: obróbka rowków w małych elementach, np. oprawkach okularów, w celu zapewnienia ich dokładności i jakości wyglądu.

W innych dziedzinach, na przykład w produkcji sprzętu medycznego i zabawek, frezowanie rowków wykonuje się na małych elementach obrabianych w celu spełnienia wymagań projektowych i funkcjonalnych produktu.

korzyść

• Poprawa wydajności produkcji: Zautomatyzowane przetwarzanie redukuje czas operacji ręcznych i pracochłonność, a przetwarzanie bez zadziorów pozwala uniknąć późniejszych procesów gratowania i skraca cykle produkcyjne.

• Poprawa jakości produktu: Wysoka precyzja obróbki i brak zadziorów poprawiły dokładność wymiarową, jakość powierzchni i wygląd produktu, zwiększając jego konkurencyjność na rynku.

• Redukcja kosztów: Wysoki stopień automatyzacji sprzętu pozwala na obniżenie kosztów pracy. Jednocześnie wysoka dokładność przetwarzania i dobra jakość produktu zmniejszają ilość odpadów, poprawiają wykorzystanie materiałów, a tym samym obniżają koszty produkcji.

• Łatwa i wygodna obsługa: Wyposażony w zaawansowany system sterowania, interfejs jest przyjazny dla użytkownika, łatwy w programowaniu i obsłudze, można go łatwo opanować dzięki prostemu szkoleniu, co zmniejsza wymagania techniczne dla operatorów.

Kluczowe punkty wyboru

Wymagania dotyczące obróbki: Wybierz odpowiedni model frezarki i jej specyfikacje na podstawie materiału, rozmiaru, kształtu, wymaganego rodzaju rowka i wymagań dotyczących precyzji obrabianego przedmiotu.

• Poziom automatyzacji: Biorąc pod uwagę skalę produkcji i wymagania dotyczące automatyzacji, należy wybrać frezarki z odpowiednimi funkcjami automatyzacji, takimi jak automatyczne podawanie, automatyczne ładowanie i rozładowywanie, automatyczna wymiana narzędzi itp.

Wydajność sprzętu: należy zwrócić uwagę na wskaźniki wydajności, takie jak dokładność obróbki, dokładność powtarzalnego pozycjonowania, prędkość wrzeciona i zakres prędkości narzędzi sprzętu, aby spełnić wymagania obróbki o wysokiej precyzji.

Marka i serwis posprzedażowy: Wybór produktów znanych marek gwarantuje lepszą jakość i wydajność. Jednocześnie, dobry serwis posprzedażowy pozwala szybko rozwiązać problemy pojawiające się podczas użytkowania sprzętu, zapewniając jego prawidłowe działanie.