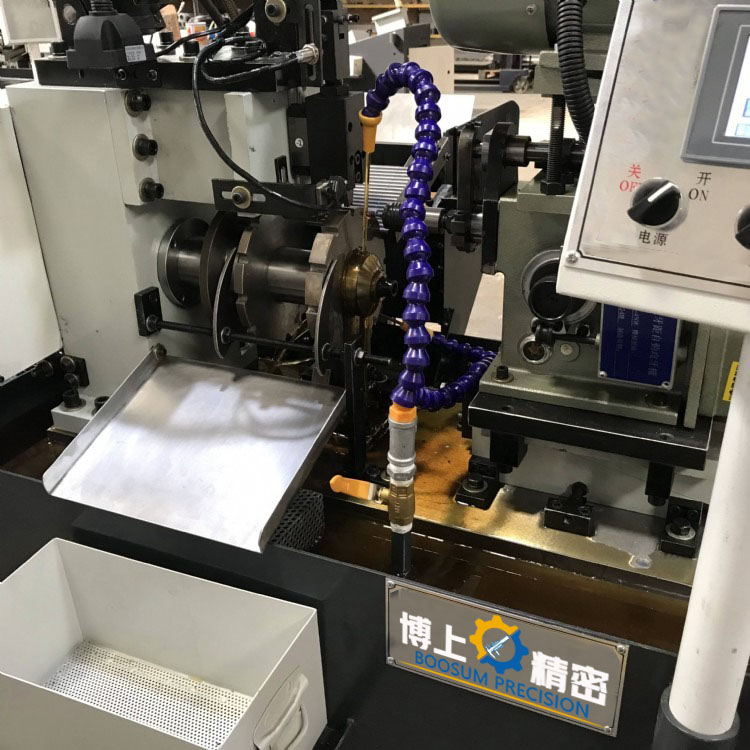

Automatyczna gwintownica dwugłowicowa z długą osią to wydajne i precyzyjne urządzenie do automatyzacji, zaprojektowane specjalnie do automatycznego gwintowania elementów metalowych, takich jak rdzenie wałów. Pozwala ona na szybkie wykonywanie procesów obróbki, takich jak gwintowanie, nacinanie gwintów oraz gwintowanie nakrętek, śrub i innych elementów, znacznie poprawiając wydajność produkcji i jakość produktu. Zasada działania tego typu gwintownicy opiera się zazwyczaj na napędzaniu silnika, który obraca wrzeciono, podczas gdy narzędzie gwintujące przesuwa się w kierunku powierzchni przedmiotu obrabianego pod napędem mechanizmu posuwowego. Pod wpływem nacisku narzędzia gwintującego, narzędzie gwintujące nacina gwint wewnątrz przedmiotu obrabianego i obraca się, wywierając nacisk, co zwiększa precyzję gwintowania. Po osiągnięciu zadanej głębokości mechanizm posuwowy zatrzymuje się, wiertło wysuwa się z przedmiotu obrabianego, a następnie gwintownica wykonuje kolejną rundę gwintowania, kontynuując proces nacinania gwintu.

Automatyczna maszyna do gwintowania z podwójną głowicą i długą osią charakteryzuje się wysokim stopniem automatyzacji i inteligentnymi funkcjami, co pozwala ograniczyć liczbę operacji ręcznych, a tym samym obniżyć koszty i poprawić wydajność produkcji. Ponadto charakteryzuje się wysoką precyzją, stabilnością, łatwością obsługi i konserwacji, co czyni ją szeroko stosowaną w takich dziedzinach jak obróbka metali i produkcja mechaniczna.

Należy zauważyć, że chociaż automatyczne gwintownice mają wiele zalet, konieczne jest również ścisłe przestrzeganie procedur obsługi, aby zapewnić bezpieczne użytkowanie sprzętu. W przypadku detali obrabianych z różnych materiałów i o różnych rozmiarach, konieczny jest dobór odpowiednich narzędzi gwintujących i parametrów obróbki, aby zapewnić jakość i wydajność obróbki.

Ogólnie rzecz biorąc, automatyczna maszyna do gwintowania rdzeni osiowych to wydajny, precyzyjny i łatwy w obsłudze sprzęt przetwórczy, zapewniający istotne wsparcie techniczne dla takich gałęzi przemysłu, jak obróbka sprzętu i produkcja mechaniczna.

Tabela parametrów wyposażenia automatycznej maszyny do gwintowania rdzeni osi może się różnić w zależności od producenta i modelu, ale ogólnie rzecz biorąc, poniżej przedstawiono kilka typowych urządzeń

parametry:

| marka | Precyzja Boosuma | spis | - |

| dokładność pracy | 100% testów sprawdzających zaliczenie/zatrzymanie testu | Zakres skoku dla śrub tocznych | 1,5 |

| Zdolność do ataku dentystycznego | Gwintownik do wyciskania gwintów M2-M8, gwintownik tnący M2-M10 | automatyzm | w pełni automatyczny |

| formularz kontrolny | PLC | Formularz układu | typ poziomy |

| Kąt wyprzedzenia | 0,1 mm | Moc silnika głównego | Silnik serwo 1,5 kW |

| Typ zasilania | serwo | typ | maszyna do gwintowania |

| Maksymalny skok wrzeciona | 45 mm | model typu | BS-M02-08CS |

| typ produktu | zupełnie nowy | serwis posprzedażowy | Pełna gwarancja na maszynę na okres jednego roku |

| Metoda karmienia | Automatyczne podawanie do zasobnika | Interfejs operacyjny | Interfejs użytkownika (HMI) |

| Numer przedmiotu | 05 | Wybór modelu | 08CS/16CS/32CS/1NC/2NC |

| funkcjonować | Automatyczne podawanie, zacisk hydrauliczny, wykrywanie zużycia gwintu, alarm otworu ślepego, alarm braku materiału, bezstopniowa regulacja prędkości, podawanie jedno/wieloetapowe, wykrywanie momentu obrotowego | Zakres prędkości wrzeciona | 0-1500 regulowany dowolnie |

Należy pamiętać, że powyższa tabela parametrów stanowi jedynie przykład i nie odzwierciedla rzeczywistych parametrów konkretnego modelu. Przy wyborze automatycznej gwinciarki do rdzeni zaleca się bezpośredni kontakt z producentem lub zapoznanie się z odpowiednimi instrukcjami obsługi, aby uzyskać najdokładniejsze informacje o parametrach urządzenia.

Ponadto, dobór parametrów sprzętu powinien być kompleksowo rozważony w oparciu o specyficzne wymagania aplikacji, środowisko produkcyjne, budżet i inne czynniki. Na przykład, zakres prędkości i posuw powinny być określone na podstawie twardości i specyfikacji gwintu obrabianego materiału; zdolność gwintowania i moc silnika muszą uwzględniać takie czynniki, jak wydajność produkcji i obciążenie sprzętu.